焊接技术实验室主要开展了油气管线在役焊接修复关键技术、X70~120管线钢的焊接性、高强度钻采平台用钢的焊接工艺、焊接接头的服役行为、评价与防护、钛及钛合金等先进材料的焊接、焊接过程的数值模拟与仿真、金属异种焊接材料等方面的研究。主要代表性的研究成果如下:

1.油气管道在役焊接修复技术

长输天然气管道在服役过程中,受到自然或人为因素的影响,会造成管道局部腐蚀减薄,为减小传统的管道停输修复方法带来的巨大经济损失,需要在运行管道上直接堆焊或者采用套管进行焊接修复,以及采用带压开孔安装支管对管道增输改道,其难点都是在不停输管道上进行在役焊接。

课题组自2003年开始研究油气管道在役焊接修复技术,主要以X70管线钢为研究对象,针对在役焊接修复过程中可能出现的焊接失稳问题,综合考虑介质压力、流速、管道材质、管道直径、壁厚、熔池形态等因素,采用三维数值仿真技术对在役焊接过程中焊接接头的瞬态应力分布、变化及动态变形过程进行了仿真,获得了焊接过程中瞬态应力变化和焊接变形与在役焊接失稳之间的内在联系,在热力学分析的基础上,确定了在役焊接烧穿失稳的机理,获得了管线在役焊接安全修复的判据,并建立安全评价体系。

该方向已完成国家自然科学基金1项,山东省自然科学基金1项。出版学术著作1部,在《MATERIALS & DESIGN》、《Materials Science and Technology》、《Journal of Materials Science》、《Science and Technology of Welding and Joining》、《焊接学报》、《材料科学与工程》、《压力容器》、《中国石油大学学报(自然科学版)》等国内外具有较高影响力期刊发表论文40余篇。

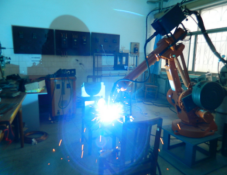

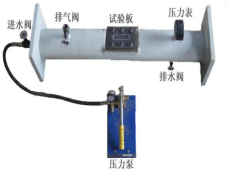

在役焊接试验过程及试验装置图

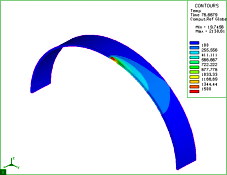

(a)整体模型 (b)熔池区域放大图

天然气管线在役焊接温度场云图

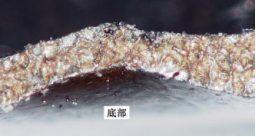

(a)失稳接头横截面 (×20) (b) A区变形放大图 (×200)

(c)在役焊接径向变形模拟图

在役焊接接头的径向变形

基本试验条件:

(1)基本数值模拟条件:大型焊接数值模拟软件SYSWELD(法国),通用有限元计算软件ANSYS,ABAQUS;

(2)基本实验条件:ABB焊接机械手臂,NBC-400二氧化碳气体自保护焊半自动焊,在役焊接热循环测试系统,在役焊接烧穿测试系统;

(3)基本分析条件:日本Nikon大型金相显微镜,徕卡DM 2500M金相显微镜,EPTPHOT 300U图像自动分析仪,Quanta 200扫描电镜。

近年来我国油气田开采已逐渐向深井、深海、高腐蚀和低温高压等恶劣环境下发展,材料的腐蚀问题日益突出。现有的钢铁材料无法满足石油天然气开采和储运对腐蚀性能的要求,成为严重制约我国油气田工业发展的瓶颈。传统的缓蚀剂和涂层防腐措施受影响因素较多,在高腐蚀、低温等恶劣环境下很容易失效,导致管道腐蚀出现安全问题;采用耐腐蚀性管材可以满足耐腐蚀条件,但成本价格过高,性价比较低。国外研究表明使用双金属复合管可以成功解决高腐蚀等恶劣环境中油气开采和输送过程中的安全性、经济性和可靠性等问题。

课题组自2013年开始研究双金属复合管焊接技术,期间主要研究了L415/316L双金属复合管焊接接头失效分析和免充氩焊接接头的组织与性能,并采用SYSWELD 软件对焊接接头的残余应力进行模拟,重点探讨了管径和不同焊接工艺对焊接残余应力的影响,并在多项研究基础上提出了一种新的焊接工艺——管端激光熔覆。

目前已完成中央高校基本科研业务费专项资金资助项目1项,山东省自然科学基金项目1项。在《Science China Physics, Mechanics & Astronomy》、《International Journal of Minerals, Metallurgy and Materials》、《Advanced Materials Research》、《焊接学报》、《材料热处理学报》等期刊发表论文5篇,申请发明专利3项。

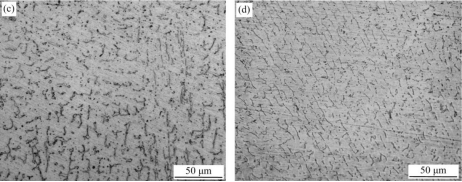

(a) 免充氩过渡层 (b) 充氩过渡层 (c)免充氩不锈钢层 (d) 充氩不锈钢层 φ508接头焊缝组织形貌

版权所有:中国石油大学(华东)海洋油气装备焊接与表面技术山东省工程研究中心